Por qué un desmoldante puede tener propiedades antiruido.

Fabricación de espuma de poliuretano.

Autor: Alejandro Domínguez M. | adominguez@interlub.com | Marzo 3, 2019

Desde 1950 la espuma de poliuretano ha sido uno de los componentes con mayor crecimiento en la industria automotriz. Hoy en día puedes encontrarlo en infinidad de autopartes interiores y exteriores como: asientos, descansabrazos, cabeceros, tapas de motor, volantes, palancas, empaques y también como interfaz para lograr que la cabina sea lo más silenciosa posible.

En la actualidad existen algunas soluciones en el mercado para atender y solucionar un problema complejo de entender y de cuantificar; los rechinidos y sonidos en el interior de los autos.

Es en el sector de fabricación de componentes para interiores y asientos de espuma de PU es donde el problema es más crítico ya que estos sonidos están directamente relacionados con la experiencia de usuario y confort que una marca puede dar.

En la producción de espuma de poliuretano para interiores lo más común es revestir las piezas con cuero, vinil o algodón con poliéster además de que una vez listas se pone sobre soportes de metal.

Esta interacción de materiales puede tener efectos no deseados como ruidos, rechinidos y sensaciones negativas que pueden ser detectadas por los usuarios finales y se ha convertido en uno de los grandes retos de la industria.

Para entender mejor este problema debemos hablar del fenómeno de la fricción; podemos nombrar algunos ejemplos cotidianos de sonidos producidos por la fricción como la música de violín y el ruido de frenos en automóviles, cada uno de ellos representan los dos extremos en cuanto a las categorías que se han estudiado.

El fenómeno de la fricción como fenómeno acústico y su medición.

La fricción cumple una doble función al transmitir energía de una superficie a otra y al disipar la energía del movimiento relativo.

Pero, qué pasa cuando las dos superficies tienen diferentes texturas (rugosidad/acabado), es justo aquí donde entran en juego los distintos puntos de vista; por una parte, los departamentos de diseño empujan a tener una amplia variedad de acabados y superficies para tener una mejor oferta con la que salir al mercado, mientras los ingenieros de producción y calidad tienen ciertos parámetros acústicos y de textura que cumplir para poder llegar a las cuotas de producción, por lo que el tema puede volverse un dolor de cabeza.

Intermol junto con sus clientes ha profundizado el estudio de este fenómeno analizando el Coeficiente de fricción que los diferentes tipos de desmoldantes producen a la espuma debido a los distintos acabados superficiales que se pueden obtener y diseñar por formula.

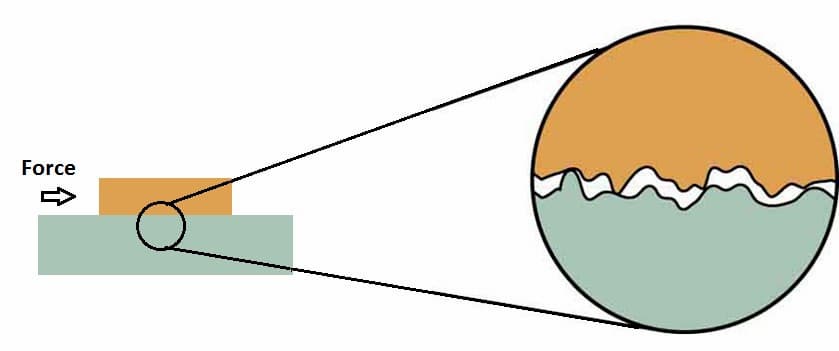

El coeficiente de rozamiento o coeficiente de fricción es la medición de la oposición al deslizamiento que ofrecen las superficies de dos cuerpos en contacto.

Este coeficiente es diferente para cada par de materiales en contacto. Es decir, el coeficiente de fricción será mucho menor en el caso de un patinador sobre hielo que el de una auto fórmula 1 sobre asfalto.

La naturaleza de este tipo de fuerza está ligada a las interacciones de las partículas microscópicas de las dos superficies implicadas y dependiendo de esto pueden producirse distintos tipos de sonidos y sensaciones.

Una vez que se ha entendido el coeficiente de fricción y su relación con los sonidos el departamento de I+D+I de Intermol ha logrado desarrollar un desmoldante con el cual el COF puede reducirse incluso hasta por debajo del desempeño que ofrecen los productos Noise Reduction Technology – NRT típicamente color azul.

Beneficios de la tecnología base agua en el uso de desmoldantes.

Después de años de co.creación con distintas empresas líderes, han sido justo ellas quienes nos han expresado los beneficios de que las piezas que fabrican mantengan un bajo COF, entre los que destacamos algunos.

• Eliminación de línea de post-proceso:

La gran mayoría de las marcas aplican agentes antiruido a caras específicas de los asientos con la finalidad de reducir el COF y los ruidos y rechinidos que son producto de fuerzas y vibraciones.

•Revestimientos al vacío más sencillos:

se ha encontrado que el bajo COF de la pieza ayuda a que el revestimiento se haga de manera más sencilla; Por ejemplo, algún cabecero que se revista en un proceso de vacío utilizando una película de plástico. Si la superficie de la espuma tiende a

ser más rugosa (poro abierto) la fricción será mayor pudiendo reventar la película de plástico y por ende incrementando los costos y tiempos de fabricación.

•Texturas más suaves al tacto:

Una textura más suave al contacto es sinónimo de un COF más bajo y las piezas más suaves y con menos protuberancias pueden tener revestimientos más delgados y llamativos.

•Libre de VOC´s:

Al ser un producto base agua es 100% libre de Componentes Volátiles Orgánicos (COV´s o VOC´s) por lo que en definitiva es un producto más amigable con los operarios y medio ambiente, al mismo tiempo que no se corre riesgo de incendio.

•Compatibilidad con procesos de adhesión: Aunque la sensación el tacto es diferente los desmoldantes de Intermol no comprometen las piezas a las que se les somete a procesos de pegado sea, alguna cinta o accesorio extra.

Medición del Coeficiente de Fricción

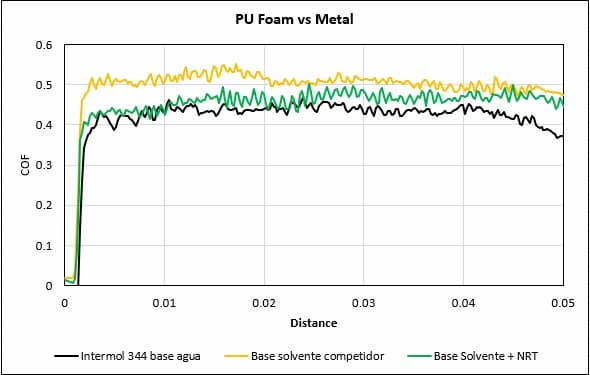

Espuma de PU vs Metal

En la siguiente gráfica podemos ver el desempeño de un desmoldante Intermol en comparación con algunos de la competencia, así como el desempeño de una pieza con desmoldante base solvente más la aplicación un producto NRT (Noise Reduction Technology).

Se observa como el COF de la pieza desmoldada con un Intermol base agua incluso supera la pieza con doble aplicación (desmoldante base solvente + NRT).